隨著發光二極體(LED)價格越來越低,LED照明市場的競爭也日趨激烈,為加速LED產品上市時程與降低整體開發成本,在產品正式開模生產前,利用光學模擬與散熱模擬來驗證產品可行性,已成為相關業者克敵制勝的重要利器。

綠明科技總經理莊世任表示,由于LED的產品設計要經過許多測試驗證,若未做好光學模擬與散熱模擬,將導致產品在量產后出現品質瑕疵。為解決此一問題,使用專用的模擬軟體搭配三維(3D)模型來為LED進行準確的模擬分析與驗證,已成為LED燈具開發不或缺的重要環節,以確保未來LED產品的品質與可靠度。

莊世任進一步指出,進行光學與散熱的模擬,最大的目的除了加速產品上市時程外,還可避免因錯誤的模擬結果,而衍生重復制作大量模型機所造成的成本負擔。而模擬的流程與成效將會影響產品能否在最短時間內得到可行性的確認,進而影響到上市時程,因此有效率的進行產品光學模擬與散熱模擬至關重要。

正確的光學模擬流程應先建立3D模型后,再建立光源,緊接著建立一個觀察面,再透過如TracePro、LightTool等主要模擬軟體進行分析,若遇到較復雜的光學結構,則可能須要使用如ZEMAX、CodeV等輔助軟體來觀察結果,若測試結果可行,則輸出結果;若測試結果無法得到最佳化,則退回上一步流程,重新校正與模擬分析。

待光學模擬電模壓電感器感生產最佳化的結果輸出后,便可開始進行散熱模擬。莊世任表示,進行散熱模擬可減少打樣時不必要的浪費,且經由分析軟體所得的數據與實際的溫測誤差能在5℃之內,讓研發人員可先行掌握產品的參數。經由上述模擬的步驟后,可共模電感更加確保產品可靠度。電感器的種類

此外,想進行有效率的光學模擬與散熱模擬,除要相當熟悉模擬軟體外,操作的研發人員更須具備豐富的經驗,才能快速的查驗出是哪一個環節出差錯。然而,并非每共模電感家廠商都能夠找到優秀的模擬驗證人才,也因此,現今有些LED廠商為了抄捷徑、省人事與時間成本,直接抄襲國際大廠的外型設計,而忽略光學與散熱模擬的重要性,直到產品量產后,才發現與大廠的品質相差甚遠,導致商譽受損。

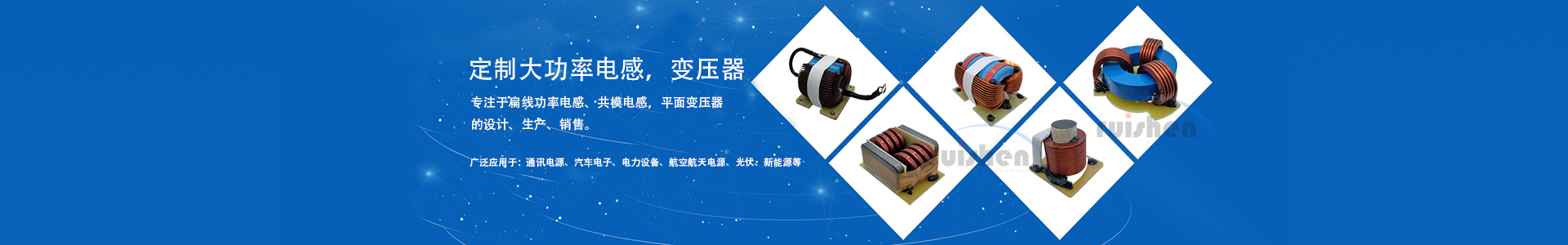

大功率電感廠家 |大電流電感工廠